Código QR

Sobre nosotros

Productos

Contáctenos

Teléfono

Fax

+86-579-87223657

Correo electrónico

DIRECCIÓN

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

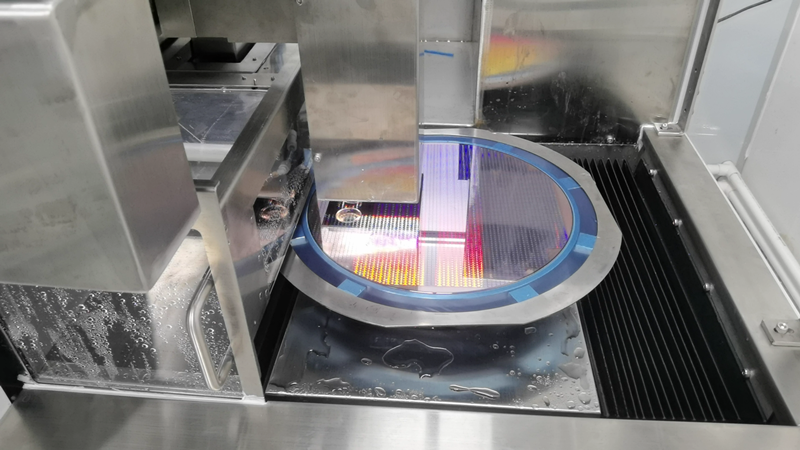

Introducir CO₂ en el agua para cortar en cubitos duranteobleaEl corte es una medida de proceso eficaz para suprimir la acumulación de carga estática y reducir el riesgo de contaminación, mejorando así el rendimiento del corte en cubitos y la confiabilidad de las virutas a largo plazo.

1. Suprimir la acumulación de carga estática

Durantecorte de oblea, un disco de diamante giratorio de alta velocidad funciona junto con chorros de agua desionizada (DI) de alta presión para realizar corte, enfriamiento y limpieza. La intensa fricción entre la hoja y la oblea genera una gran cantidad de carga estática; al mismo tiempo, el agua desionizada sufre una ligera ionización bajo la pulverización y el impacto a alta velocidad, lo que produce una pequeña cantidad de iones. Dado que el propio silicio tiende a acumular carga, si esta carga no se descarga a tiempo, el voltaje puede aumentar a 500 V o más y provocar una descarga electrostática (ESD).

La ESD no solo puede romper las interconexiones metálicas o dañar los dieléctricos de las capas intermedias, sino que también puede hacer que el polvo de silicio se adhiera a la superficie de la oblea a través de la atracción electrostática, lo que provoca defectos en las partículas. En casos más graves, puede causar problemas en la almohadilla de unión, como una mala unión de los cables o un despegue de la unión.

Cuando el dióxido de carbono (CO₂) se disuelve en agua, forma ácido carbónico (H₂CO₃), que se disocia aún más en iones de hidrógeno (H⁺) e iones de bicarbonato (HCO₃⁻). Esto aumenta significativamente la conductividad del agua de corte y reduce su resistividad. La mayor conductividad permite que la carga estática se conduzca rápidamente a través del flujo de agua hacia el suelo, lo que dificulta que la carga se acumule en las superficies de la oblea o del equipo.

Además, el CO₂ es un gas débilmente electronegativo. En un entorno de alta energía, puede ionizarse para formar especies cargadas como CO₂⁺ y O⁻. Estos iones pueden neutralizar la carga en la superficie de la oblea y en las partículas en el aire, lo que reduce aún más el riesgo de atracción electrostática y eventos ESD.

2. Reducir la contaminación y proteger la superficie de la oblea

El corte de obleas genera una gran cantidad de polvo de silicio. Estas partículas finas se cargan fácilmente y se adhieren a las superficies de las obleas o del equipo, provocando contaminación por partículas. Si el agua de refrigeración es ligeramente alcalina, también puede promover que los iones metálicos (como Fe, Ni y Cr liberados de filtros o tuberías de acero inoxidable) formen precipitados de hidróxido metálico. Estos precipitados pueden depositarse en la superficie de la oblea o dentro de las calles de corte, afectando negativamente la calidad del chip.

Tras la introducción de CO₂, la neutralización de carga debilita, por un lado, la atracción electrostática entre el polvo y la superficie de la oblea; por otro lado, el flujo de gas CO₂ ayuda a dispersar las partículas lejos de la zona de corte en cubitos, reduciendo sus posibilidades de volver a depositarse en áreas críticas.

El ambiente débilmente ácido formado por el CO₂ disuelto también suprime la conversión de iones metálicos en precipitados de hidróxido, manteniendo los metales en un estado disuelto para que sean arrastrados más fácilmente por el flujo de agua, lo que reduce los residuos en la oblea y el equipo.

Al mismo tiempo, el CO₂ es inerte. Al formar una cierta atmósfera protectora en la región de corte en cubitos, se puede reducir el contacto directo entre el polvo de silicio y el oxígeno, lo que reduce el riesgo de oxidación, aglomeración y posterior adhesión del polvo a las superficies. Esto ayuda a mantener un entorno de corte más limpio y condiciones de proceso más estables.

La introducción de CO₂ en el agua de corte en cubitos durante el corte de obleas no solo controla eficazmente el riesgo de estática y ESD, sino que también reduce significativamente la contaminación por polvo y metal, lo que lo convierte en un medio importante para mejorar el rendimiento del corte en cubitos y la confiabilidad de las virutas.

+86-579-87223657

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Todos los derechos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |