Código QR

Sobre nosotros

Productos

Contáctenos

Teléfono

Fax

+86-579-87223657

Correo electrónico

DIRECCIÓN

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

Carburo de silicioLos abrasivos normalmente se producen utilizando cuarzo y coque de petróleo como materias primas primarias. En la etapa preparatoria, estos materiales se someten a un procesamiento mecánico para lograr el tamaño de partícula deseado antes de dosificarlos químicamente en la carga del horno.Para regular la permeabilidad de la carga del horno, se añade una cantidad adecuada de aserrín durante el mezclado. Para la producción de carburo de silicio verde se incorpora también una determinada cantidad de sal a la carga del horno.

La carga del horno se carga en un horno de resistencia de tipo discontinuo, que presenta paredes en ambos extremos con electrodos de grafito colocados cerca del centro. El cuerpo central del horno conecta los dos electrodos, rodeados por materiales reactivos de carga del horno, mientras que materiales aislantes recubren el perímetro exterior. Durante el funcionamiento, la energía eléctrica calienta el núcleo del horno a temperaturas entre 2600 y 2700°C. El calor se transfiere desde la superficie del núcleo a los materiales de carga, que, al superar los 1450°C, sufren reacciones químicas para formar carburo de silicio mientras liberan monóxido de carbono.

A medida que avanza el proceso, la zona de alta temperatura se expande, formando progresivamente más cristales de carburo de silicio. Estos cristales se evaporan, migran y crecen dentro del horno, y finalmente se fusionan formando una masa cristalizada cilíndrica. Las paredes internas de esta masa experimentan temperaturas superiores a los 2600°C, lo que provoca una descomposición que libera silicio, que luego se recombina con el carbono para formar un nuevo carburo de silicio.

La distribución de energía eléctrica varía en tres fases operativas:

1.Fase inicial: Se utiliza principalmente para calentar la carga del horno.

2.Fase intermedia: mayor proporción para la formación de carburo de silicio.

3.Fase final: Dominada por las pérdidas térmicas

Se desarrollan relaciones óptimas entre potencia y tiempo para maximizar la eficiencia térmica, con duraciones de funcionamiento típicas de alrededor de 24 horas para hornos de gran escala para facilitar la coordinación del flujo de trabajo.

Durante la operación, ocurren reacciones secundarias que involucran diversas impurezas y sales, causando desplazamiento de material y reducción de volumen. El monóxido de carbono producido se escapa como contaminante atmosférico. Después del corte de energía, las reacciones residuales persisten durante 3 a 4 horas debido a la inercia térmica, aunque con una intensidad significativamente reducida. A medida que disminuyen las temperaturas de la superficie, la combustión incompleta de monóxido de carbono se vuelve más pronunciada, lo que requiere medidas continuas de seguridad ocupacional.

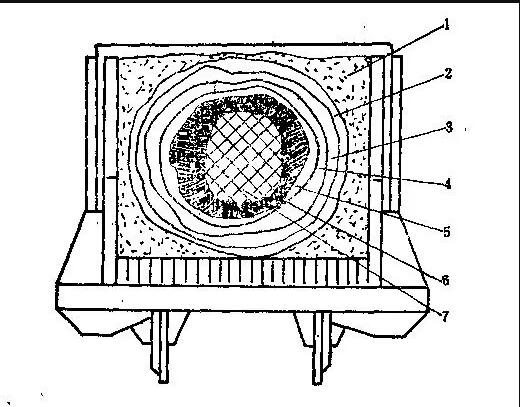

Los materiales posteriores al horno, desde la capa exterior a la interior, constan de los siguientes componentes:

(1) Material de carga sin reaccionar

Las partes de la carga que no alcanzan la temperatura de reacción durante la fundición permanecen inertes y sirven únicamente como aislamiento. Esta zona se denomina banda aislante. La composición y los métodos de utilización difieren significativamente de la zona de reacción. Ciertos procesos implican cargar carga nueva en áreas específicas de la banda de aislamiento durante la carga del horno, que se recupera después de la fundición y se mezcla con la carga de reacción como material calcinado. Alternativamente, el material de la banda aislante que no ha reaccionado puede someterse a un tratamiento de regeneración añadiendo coque y aserrín para su reutilización como carga agotada.

(2) Capa de carburo de silicio oxidado

Esta capa semireaccionada contiene principalmente carbono y sílice sin reaccionar (entre un 20% y un 50% ya se ha convertido en SiC). La morfología alterada de estos componentes los distingue de la carga agotada. La mezcla de sílice y carbono forma agregados amorfos de color amarillo grisáceo con cohesión suelta, que se pulverizan fácilmente bajo presión, a diferencia de la carga agotada donde la sílice conserva su granularidad original.

(3) Capa de unión

Una zona de transición compacta entre la capa oxidada y la zona amorfa, que contiene entre un 5 y un 10% de óxidos metálicos (Fe, Al, Ca, Mg). La composición de la fase incluye sílice/carbono sin reaccionar (40-60% SiC) y compuestos de silicato. La diferenciación de las capas adyacentes se vuelve un desafío a menos que abundan las impurezas, particularmente en los hornos de SiC negro.

(4) Zona amorfa

β-SiC predominantemente cúbico (70-90% SiC) con carbono/sílice residual (2-5% óxidos metálicos). El material friable se desmorona fácilmente hasta convertirse en polvo. Los hornos de SiC negros producen zonas amorfas negras, mientras que los hornos de SiC verdes producen variantes de color verde amarillento, a veces con gradientes de color. Las partículas gruesas de sílice o el coque con bajo contenido de carbono pueden crear estructuras porosas.

(5) SiC de grado secundario

Compuesto por cristales de α-SiC (90-95% de pureza) demasiado frágiles para uso abrasivo. A diferencia del β-SiC amorfo (en polvo, opaco), el grado secundario exhibe redes cristalinas hexagonales con brillo similar a un espejo. La división entre secundaria y primaria es puramente funcional, aunque los primeros pueden conservar estructuras porosas.

(6) Cristales de SiC de grado primario

El principal producto del horno: cristales masivos de α-SiC (pureza >96%, 50-450 mm de espesor). Estos bloques muy compactos aparecen de color negro o verde, y su grosor varía según la potencia y la ubicación del horno.

(7) Núcleo del horno de grafito

Junto al cilindro cristalino, el SiC descompuesto forma réplicas de grafito de las estructuras cristalinas originales. El núcleo interno consta de grafito precargado con grafitización mejorada después del ciclo térmico. Ambos tipos de grafito se reciclan como material central para lotes de hornos posteriores.

+86-579-87223657

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Todos los derechos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |