Código QR

Sobre nosotros

Productos

Contáctenos

Teléfono

Fax

+86-579-87223657

Correo electrónico

DIRECCIÓN

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

1 Importancia del diseño de campo térmico en equipos de crecimiento de un solo cristal de SIC

El monocristal de SiC es un importante material semiconductor, ampliamente utilizado en electrónica de potencia, optoelectrónica y aplicaciones de alta temperatura. El diseño del campo térmico afecta directamente el comportamiento de cristalización, la uniformidad y el control de impurezas del cristal, y tiene una influencia decisiva en el rendimiento y la producción de los equipos de crecimiento de monocristales de SiC. La calidad del monocristal de SiC afecta directamente su rendimiento y confiabilidad en la fabricación de dispositivos. Al diseñar racionalmente el campo térmico, se puede lograr la uniformidad de la distribución de temperatura durante el crecimiento del cristal, se puede evitar el estrés térmico y el gradiente térmico en el cristal, reduciendo así la tasa de formación de defectos en el cristal. El diseño optimizado del campo térmico también puede mejorar la calidad de la cara del cristal y la tasa de cristalización, mejorar aún más la integridad estructural y la pureza química del cristal y garantizar que el monocristal de SiC cultivado tenga buenas propiedades eléctricas y ópticas.

La tasa de crecimiento del monocristal de SiC afecta directamente el costo y la capacidad de producción. Al diseñar racionalmente el campo térmico, se puede optimizar el gradiente de temperatura y la distribución del flujo de calor durante el proceso de crecimiento del cristal, y se puede mejorar la tasa de crecimiento del cristal y la tasa de utilización efectiva del área de crecimiento. El diseño del campo térmico también puede reducir la pérdida de energía y el desperdicio de material durante el proceso de crecimiento, reducir los costos de producción y mejorar la eficiencia de la producción, aumentando así la producción de monocristales de SiC. El equipo de crecimiento de monocristal de SiC generalmente requiere una gran cantidad de suministro de energía y sistema de enfriamiento, y el diseño racional del campo térmico puede reducir el consumo de energía, reducir el consumo de energía y las emisiones ambientales. Al optimizar la estructura del campo térmico y la ruta del flujo de calor, se puede maximizar la energía y reciclar el calor residual para mejorar la eficiencia energética y reducir los impactos negativos en el medio ambiente.

2 Dificultades en el diseño del campo térmico de equipos de crecimiento de monocristal de SiC

2.1 No uniformidad de la conductividad térmica de los materiales

El SiC es un material semiconductor muy importante. Su conductividad térmica tiene las características de estabilidad a alta temperatura y excelente conductividad térmica, pero su distribución de conductividad térmica tiene cierta falta de uniformidad. En el proceso de crecimiento de un solo cristal de SiC, para garantizar la uniformidad y la calidad del crecimiento del cristal, es necesario controlar con precisión el campo térmico. La falta de uniformidad de la conductividad térmica de los materiales de SiC conducirá a la inestabilidad de la distribución del campo térmico, lo que a su vez afecta la uniformidad y la calidad del crecimiento de los cristales. El equipo de crecimiento de monocristal de SiC generalmente adopta el método de deposición física de vapor (PVT) o el método de transporte en fase gaseosa, que requiere mantener un ambiente de alta temperatura en la cámara de crecimiento y lograr el crecimiento del cristal controlando con precisión la distribución de temperatura. La falta de uniformidad de la conductividad térmica de los materiales de SiC conducirá a una distribución de temperatura no uniforme en la cámara de crecimiento, lo que afectará el proceso de crecimiento del cristal, lo que puede causar defectos en el cristal o una calidad del cristal no uniforme. Durante el crecimiento de monocristales de SiC, es necesario realizar una simulación dinámica tridimensional y un análisis del campo térmico para comprender mejor la ley cambiante de la distribución de temperatura y optimizar el diseño en función de los resultados de la simulación. Debido a la no uniformidad de la conductividad térmica de los materiales de SiC, estos análisis de simulación pueden verse afectados por un cierto grado de error, afectando así al control preciso y al diseño de optimización del campo térmico.

2.2 Dificultad de regulación de la convección dentro del equipo

Durante el crecimiento de los cristales individuales SIC, se debe mantener un control estricto de temperatura para garantizar la uniformidad y la pureza de los cristales. El fenómeno de convección dentro del equipo puede causar la no uniformidad del campo de temperatura, afectando así la calidad de los cristales. La convección generalmente forma un gradiente de temperatura, lo que resulta en una estructura no uniforme en la superficie del cristal, lo que a su vez afecta el rendimiento y la aplicación de los cristales. Un buen control de convección puede ajustar la velocidad y la dirección del flujo de gas, lo que ayuda a reducir la no uniformidad de la superficie del cristal y mejorar la eficiencia del crecimiento. El complejo proceso de estructura geométrica y dinámica de gas dentro del equipo hace que sea extremadamente difícil controlar con precisión la convección. El entorno de alta temperatura conducirá a una disminución en la eficiencia de transferencia de calor y aumentará la formación de gradientes de temperatura dentro del equipo, lo que afecta la uniformidad y la calidad del crecimiento de los cristales. Algunos gases corrosivos pueden afectar los materiales y los elementos de transferencia de calor dentro del equipo, afectando así la estabilidad y la capacidad de control de la convección. El equipo de crecimiento de cristal único SIC generalmente tiene una estructura compleja y mecanismos de transferencia de calor múltiples, como la transferencia de calor por radiación, la transferencia de calor de convección y la conducción de calor. Estos mecanismos de transferencia de calor se combinan entre sí, lo que hace que la regulación de la convección sea más complicada, especialmente cuando hay procesos de flujo y cambio de fase multifásicos dentro del equipo, es más difícil modelar y controlar la convección.

3 puntos clave del diseño del campo térmico de equipos de crecimiento de monocristal de SiC

3.1 Distribución y control de potencia de calentamiento

En el diseño del campo térmico, el modo de distribución y la estrategia de control de la potencia de calentamiento deben determinarse de acuerdo con los parámetros del proceso y los requisitos del crecimiento de los cristales. El equipo de crecimiento de un solo cristal de SIC utiliza varillas de calentamiento de grafito o calentadores de inducción para calentar. La uniformidad y la estabilidad del campo térmico se pueden lograr diseñando el diseño y la distribución de potencia del calentador. Durante el crecimiento de los cristales individuales SIC, la uniformidad de la temperatura tiene una influencia importante en la calidad del cristal. La distribución de la potencia de calentamiento debe poder garantizar la uniformidad de la temperatura en el campo térmico. A través de la simulación numérica y la verificación experimental, se puede determinar la relación entre la potencia de calentamiento y la distribución de temperatura, y luego el esquema de distribución de potencia de calentamiento puede optimizarse para que la distribución de temperatura en el campo térmico sea más uniforme y estable. Durante el crecimiento de los cristales individuales SIC, el control de la potencia de calentamiento debería poder lograr una regulación precisa y un control estable de la temperatura. Los algoritmos de control automáticos, como el controlador PID o el controlador difuso se pueden utilizar para lograr el control de la potencia de calentamiento en el circuito cerrado en función de los datos de temperatura en tiempo real que se retiraban por sensores de temperatura para garantizar la estabilidad y la uniformidad de la temperatura en el campo térmico. Durante el crecimiento de los cristales individuales SIC, el tamaño de la potencia de calentamiento afectará directamente la tasa de crecimiento del cristal. El control de la potencia de calentamiento debería poder lograr una regulación precisa de la tasa de crecimiento del cristal. Al analizar y verificar experimentalmente la relación entre la potencia de calentamiento y la tasa de crecimiento de los cristales, se puede determinar una estrategia de control de potencia de calentamiento razonable para lograr un control preciso de la tasa de crecimiento de los cristales. Durante la operación del equipo de crecimiento de un solo cristal de SIC, la estabilidad de la potencia de calentamiento tiene un impacto importante en la calidad del crecimiento del cristal. Se requieren equipos de calefacción y sistemas de control estables y confiables para garantizar la estabilidad y la confiabilidad de la potencia de calefacción. El equipo de calefacción debe mantenerse y repararse regularmente para descubrir y resolver oportunos fallas y problemas en el equipo de calefacción para garantizar el funcionamiento normal del equipo y la salida estable de la potencia de calefacción. Al diseñar racionalmente el esquema de distribución de energía de calentamiento, considerando la relación entre la potencia de calentamiento y la distribución de la temperatura, la realización de un control preciso de la potencia de calentamiento y garantizar la estabilidad y la confiabilidad de la potencia de calentamiento, la eficiencia del crecimiento y la calidad del cristal del equipo de crecimiento único de SIC Mejoró efectivamente, y el progreso y el desarrollo de la tecnología de crecimiento de cristal único SIC se pueden promover.

3.2 Diseño y ajuste del sistema de control de temperatura

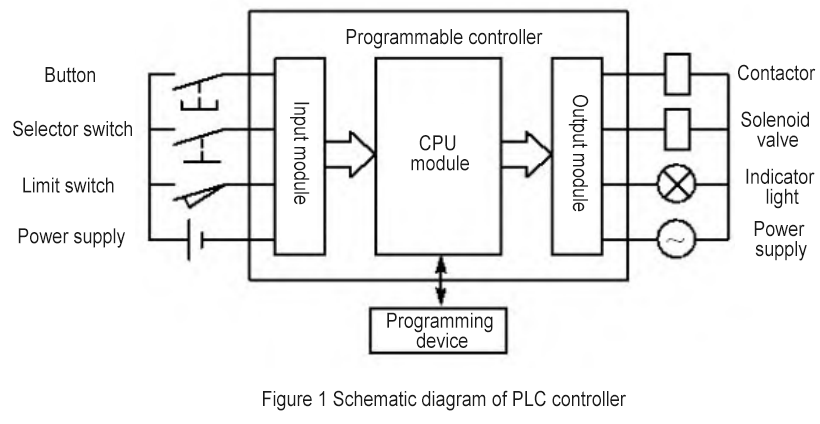

Antes de diseñar el sistema de control de temperatura, se requiere un análisis de simulación numérica para simular y calcular los procesos de transferencia de calor, como la conducción de calor, la convección y la radiación durante el crecimiento de cristales individuales de SIC para obtener la distribución del campo de temperatura. A través de la verificación experimental, los resultados de la simulación numérica se corrigen y ajustan para determinar los parámetros de diseño del sistema de control de temperatura, como la potencia de calentamiento, el diseño del área de calentamiento y la ubicación del sensor de temperatura. Durante el crecimiento de cristales individuales SIC, el calentamiento de resistencia o el calentamiento de inducción generalmente se usan para calentarse. Es necesario seleccionar un elemento de calentamiento adecuado. Para el calentamiento de resistencia, se puede seleccionar un cable de resistencia de alta temperatura o un horno de resistencia como elemento de calentamiento; Para el calentamiento de inducción, se debe seleccionar una bobina de calentamiento de inducción adecuada o una placa de calentamiento de inducción. Al seleccionar un elemento de calentamiento, se deben considerar factores como la eficiencia de calentamiento, la uniformidad de calentamiento, la alta resistencia a la temperatura y el impacto en la estabilidad del campo térmico. El diseño del sistema de control de temperatura debe considerar no solo la estabilidad y la uniformidad de la temperatura, sino también la precisión de ajuste de temperatura y la velocidad de respuesta. Es necesario diseñar una estrategia de control de temperatura razonable, como el control de PID, el control difuso o el control de la red neuronal, para lograr un control y ajuste precisos de la temperatura. También es necesario diseñar un esquema de ajuste de temperatura adecuado, como ajuste de enlace de múltiples puntos, ajuste de compensación local o ajuste de retroalimentación, para garantizar una distribución de temperatura uniforme y estable de todo el campo térmico. Para realizar el monitoreo y el control precisos de la temperatura durante el crecimiento de cristales individuales SIC, es necesario adoptar la tecnología de detección de temperatura avanzada y el equipo de controladores. Puede elegir sensores de temperatura de alta precisión, como termopares, resistencias térmicas o termómetros infrarrojos para monitorear los cambios de temperatura en cada área en tiempo real, y elegir equipos de controlador de temperatura de alto rendimiento, como el controlador PLC (consulte la Figura 1) o el controlador DSP , para lograr un control y ajuste precisos de los elementos de calefacción. Al determinar los parámetros de diseño basados en la simulación numérica y los métodos de verificación experimental, seleccionando métodos de calentamiento apropiados y elementos de calentamiento, diseñando estrategias de control de temperatura razonables y esquemas de ajuste, y utilizando tecnología de detección de temperatura avanzada y equipos de controladores, puede lograr efectivamente un control preciso y ajuste de La temperatura durante el crecimiento de cristales individuales SIC y mejora la calidad y el rendimiento de cristales individuales.

3.3 Simulación de dinámica de fluidos computacionales

Establecer un modelo preciso es la base para la simulación de dinámica de fluidos computacional (CFD). El equipo de crecimiento de monocristal de SiC generalmente se compone de un horno de grafito, un sistema de calentamiento por inducción, un crisol, un gas protector, etc. En el proceso de modelado, es necesario considerar la complejidad de la estructura del horno, las características del método de calentamiento. y la influencia del movimiento del material en el campo de flujo. El modelado tridimensional se utiliza para reconstruir con precisión las formas geométricas del horno, crisol, bobina de inducción, etc., y considerar los parámetros físicos térmicos y las condiciones límite del material, como la potencia de calentamiento y el caudal de gas.

En la simulación CFD, los métodos numéricos de uso común incluyen el método de volumen finito (FVM) y el método de elementos finitos (FEM). En vista de las características del equipo de crecimiento de cristal único SIC, el método FVM generalmente se usa para resolver el flujo de fluido y las ecuaciones de conducción de calor. En términos de malla, es necesario prestar atención a las áreas clave subdivididas, como la superficie de crisol de grafito y el área de crecimiento de cristal único, para garantizar la precisión de los resultados de la simulación. El proceso de crecimiento del cristal único SIC implica una variedad de procesos físicos, como conducción de calor, transferencia de calor por radiación, movimiento de fluidos, etc. de acuerdo con la situación real, se seleccionan modelos físicos apropiados y condiciones de contorno para la simulación. Por ejemplo, considerando la conducción de calor y la transferencia de calor por radiación entre el crisol de grafito y el cristal único SIC, las condiciones de límite de transferencia de calor apropiadas deben establecerse; Teniendo en cuenta la influencia del calentamiento de inducción en el movimiento del fluido, se deben considerar las condiciones límite de la potencia de calentamiento de inducción.

Antes de la simulación CFD, es necesario establecer el paso de tiempo de la simulación, los criterios de convergencia y otros parámetros, y realizar cálculos. Durante el proceso de simulación, es necesario ajustar continuamente los parámetros para garantizar la estabilidad y convergencia de los resultados de la simulación, y postprocesar los resultados de la simulación, como la distribución del campo de temperatura, la distribución de la velocidad del fluido, etc., para su posterior análisis y optimización. . La precisión de los resultados de la simulación se verifica comparándola con la distribución del campo de temperatura, la calidad del monocristal y otros datos del proceso de crecimiento real. Según los resultados de la simulación, la estructura del horno, el método de calentamiento y otros aspectos se optimizan para mejorar la eficiencia del crecimiento y la calidad del monocristal del equipo de crecimiento de monocristal de SiC. La simulación CFD del diseño de campo térmico de equipos de crecimiento de monocristales de SiC implica establecer modelos precisos, seleccionar métodos numéricos y mallados apropiados, determinar modelos físicos y condiciones límite, establecer y calcular parámetros de simulación y verificar y optimizar los resultados de la simulación. La simulación CFD científica y razonable puede proporcionar referencias importantes para el diseño y la optimización de equipos de crecimiento de monocristales de SiC y mejorar la eficiencia del crecimiento y la calidad del monocristal.

3.4 Diseño de estructura del horno

Teniendo en cuenta que el crecimiento de un solo cristal de SIC requiere alta temperatura, inercia química y buena conductividad térmica, el material del cuerpo del horno debe seleccionarse de materiales resistentes a la alta temperatura y corrosión, como la cerámica de carburo de silicio (SIC), el grafito, etc. El material SIC tiene excelente Estabilidad de alta temperatura e inercia química, y es un material corporal ideal del horno. La superficie interna de la pared del cuerpo del horno debe ser suave y uniforme para reducir la resistencia a la transferencia de la radiación térmica y la transferencia de calor y mejorar la estabilidad del campo térmico. La estructura del horno debe simplificarse tanto como sea posible, con menos capas estructurales para evitar la concentración de estrés térmico y el gradiente de temperatura excesivo. Una estructura cilíndrica o rectangular generalmente se usa para facilitar la distribución uniforme y la estabilidad del campo térmico. Los elementos de calefacción auxiliares, como las bobinas de calefacción y las resistencias, se colocan dentro del horno para mejorar la uniformidad de la temperatura y la estabilidad del campo térmico y garantizar la calidad y la eficiencia del crecimiento de los cristales individuales. Los métodos de calentamiento comunes incluyen calentamiento de inducción, calentamiento de resistencia y calentamiento de radiación. En el equipo de crecimiento de un solo cristal de SIC, a menudo se usa una combinación de calentamiento de inducción y calentamiento de resistencia. El calentamiento de inducción se usa principalmente para calentamiento rápido para mejorar la uniformidad de la temperatura y la estabilidad del campo térmico; El calentamiento de resistencia se utiliza para mantener un gradiente de temperatura y temperatura constante para mantener la estabilidad del proceso de crecimiento. El calentamiento por radiación puede mejorar la uniformidad de la temperatura dentro del horno, pero generalmente se usa como un método de calentamiento auxiliar.

4 conclusión

Con la creciente demanda de materiales de SiC en electrónica de potencia, optoelectrónica y otros campos, el desarrollo de la tecnología de crecimiento de monocristales de SiC se convertirá en un área clave de innovación científica y tecnológica. Como núcleo del equipo de crecimiento de monocristal de SiC, el diseño del campo térmico seguirá recibiendo amplia atención e investigación en profundidad. Las direcciones de desarrollo futuro incluyen optimizar aún más la estructura del campo térmico y el sistema de control para mejorar la eficiencia de la producción y la calidad del monocristal; explorar nuevos materiales y tecnologías de procesamiento para mejorar la estabilidad y durabilidad de los equipos; e integrar tecnología inteligente para lograr el control automático y el monitoreo remoto de los equipos.

+86-579-87223657

Wangda Road, Ziyang Street, condado de Wuyi, ciudad de Jinhua, provincia de Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Todos los derechos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |